Por qué los intercambiadores de calor de doble placa tubular son esenciales en los procesos biofarmacéuticos

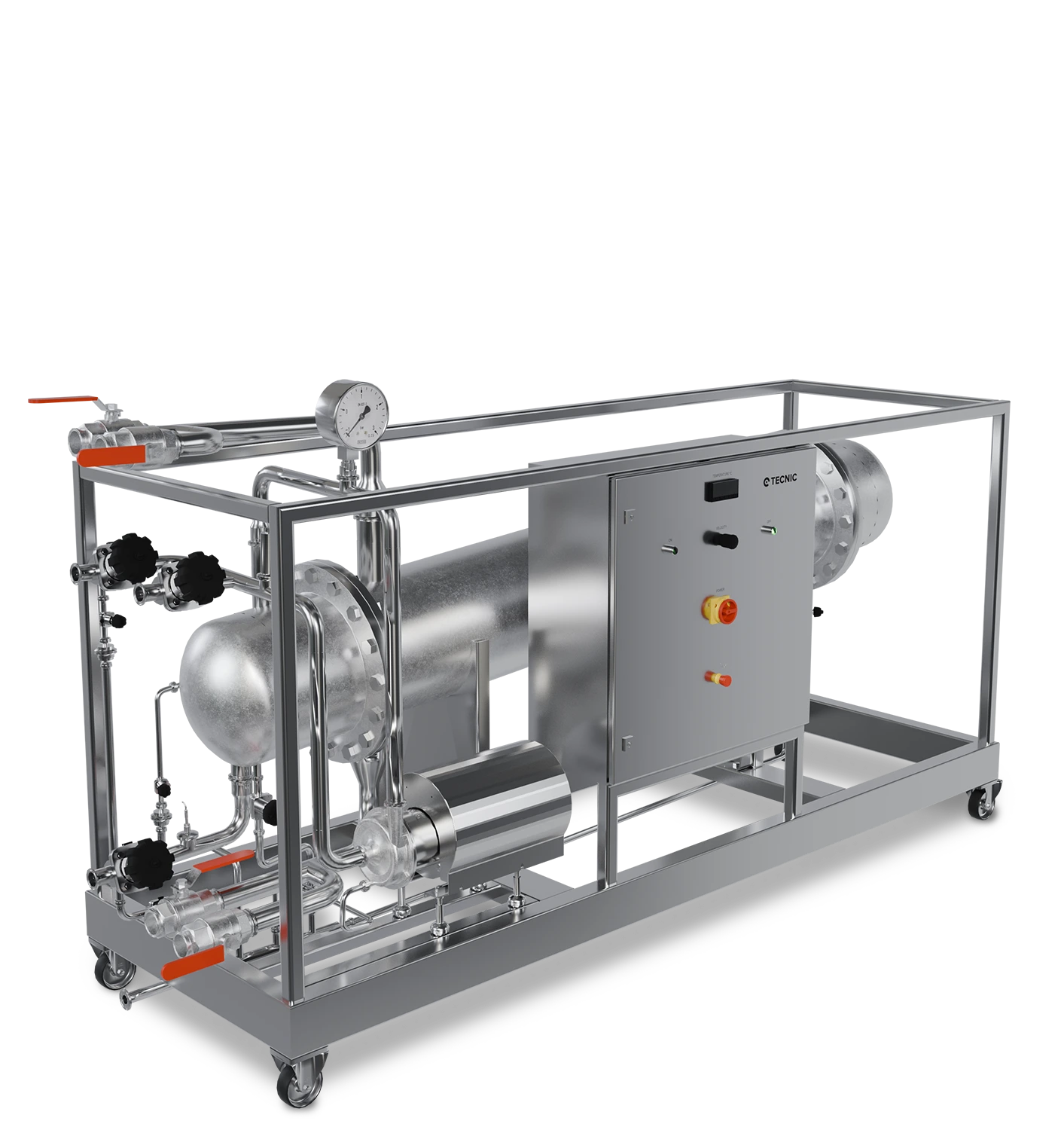

Los intercambiadores de calor de Doble Placa Tubular (DTS) son una solución de ingeniería ampliamente utilizada en las industrias biotecnológica y biofarmacéutica. Su diseño especializado con doble placa tubular proporciona una barrera de seguridad adicional que evita la contaminación cruzada entre fluidos, cumpliendo con los estrictos requisitos sanitarios de procesos como la producción de vacunas, los bioprocesos celulares y la fabricación de medicamentos inyectables. A continuación, se presenta una guía técnica completa sobre estos equipos, dirigida a profesionales del sector.

1. Definición técnica del intercambiador de doble placa tubular

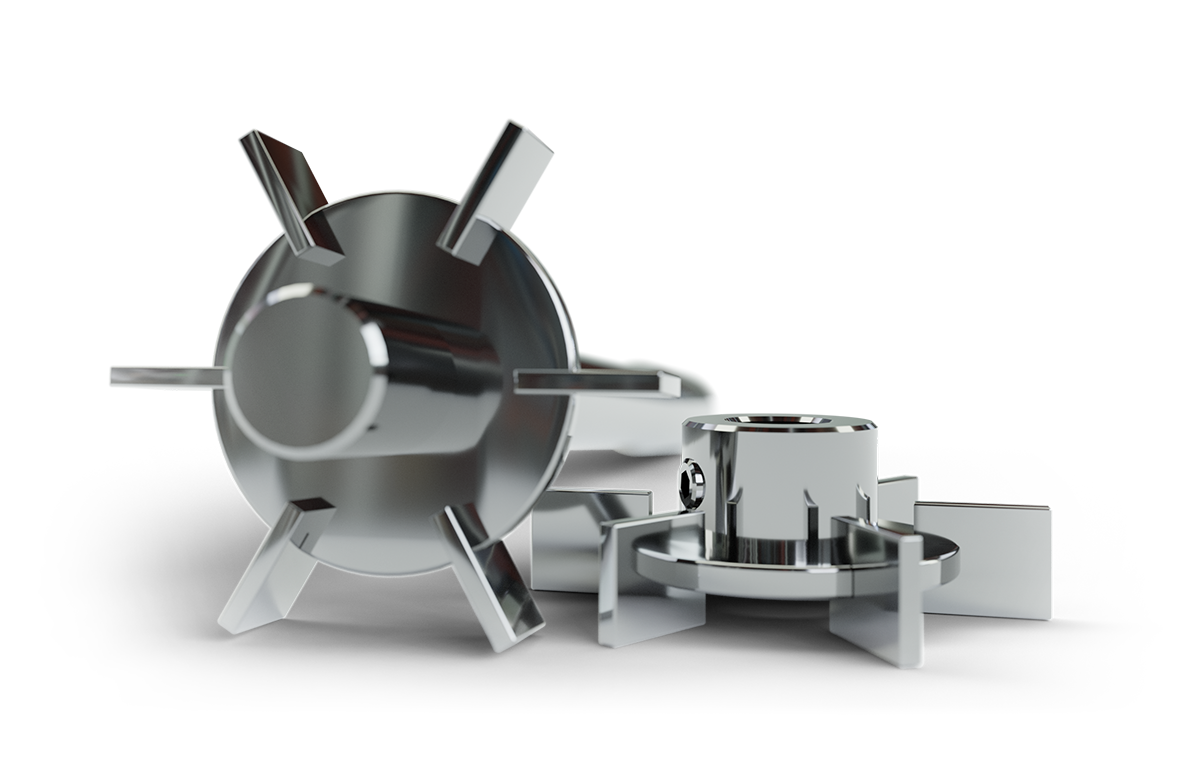

Un intercambiador de calor de doble placa tubular es un tipo de intercambiador de carcasa y tubos que incorpora dos placas tubulares paralelas en cada extremo del haz de tubos, separadas por un pequeño espacio o cámara. Cada tubo atraviesa ambas placas y queda fijado (mediante expansión mecánica y/o soldadura) en cada una de ellas, creando una doble barrera de sellado en la unión entre el tubo y la placa. Este diseño garantiza que, si se produce una fuga en algún tubo o en su unión con la placa, los fluidos no se mezclarán: el fluido que se escape quedará confinado en el espacio entre las dos placas tubulares en lugar de pasar al otro circuito. En otras palabras, cualquier fuga emergerá en la cámara intermedia (normalmente abierta a la atmósfera), donde podrá detectarse rápidamente, evitando la contaminación del fluido del otro lado.

Desde el punto de vista constructivo, las placas tubulares (también conocidas como tabiques tubulares) son discos metálicos perforados donde se fijan los extremos de los tubos. En el diseño de doble placa, se emplean dos placas separadas en cada extremo: una conectada al lado del cabezal (producto) y otra al lado de la carcasa (servicio). El espacio entre ambas placas suele mantenerse ventilado o drenado de forma constante para servir como zona de detección de fugas. De este modo, el intercambiador DTS proporciona una protección adicional frente a fugas en comparación con un diseño tradicional de placa simple, al añadir una segunda barrera y una zona de alivio donde es posible identificar cualquier fallo antes de que se convierta en un problema.

2. Principio de funcionamiento detallado

En lo que respecta a la transferencia de calor, un intercambiador de calor de doble placa tubular funciona bajo los mismos principios termodinámicos que un intercambiador de carcasa y tubos convencional: normalmente, dos fluidos (producto y servicio) circulan por caminos separados (uno por el interior de los tubos y otro por el espacio anular de la carcasa), intercambiando calor a través de la pared de los tubos. Suele emplearse un flujo a contracorriente para maximizar la eficiencia térmica. Lo que diferencia al diseño DTS es la manera en que gestiona una posible fuga:

- Camino de fuga controlado: si un tubo se agrieta o desarrolla un poro, o si falla la unión entre el tubo y la placa interna, el fluido escapará por esa abertura, pero no entrará en el circuito opuesto. Gracias al diseño de doble placa, el fluido saldrá por la zona intermedia (generalmente visible a través de un puerto de inspección o drenaje), en lugar de contaminar el fluido del otro lado. Por ejemplo, en un intercambiador convencional agua-agua, una rotura en un tubo podría permitir que agua de baja pureza se mezcle con agua de alta pureza. En cambio, con un diseño DTS, esa agua se escaparía entre las placas y sería detectada de inmediato como una fuga externa, activando alarmas o inspecciones sin que ambas corrientes de agua entren en contacto directo.

- Detección temprana de fugas: el espacio entre las dos placas tubulares está abierto a la atmósfera o conectado a un sistema de detección, de modo que cualquier fuga genera una señal visible o medible. Es habitual incluir un drenaje o un orificio testigo en esta cámara intermedia, e incluso sensores (por ejemplo, detectores de conductividad o de presencia de líquido) que alertan al sistema de control ante una fuga incipiente. Esto permite al personal de mantenimiento actuar con rapidez y reparar el equipo antes de que se produzca una contaminación cruzada.

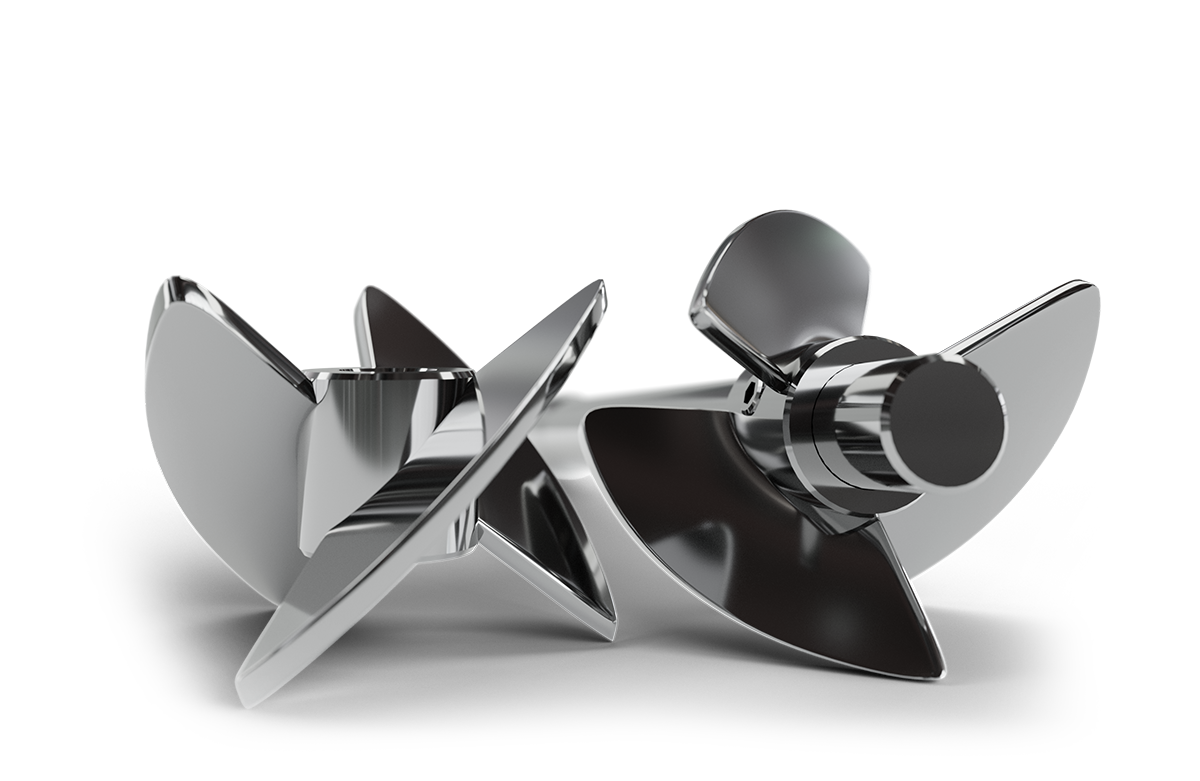

- Integridad térmica y mecánica: la incorporación de una segunda placa tubular también mejora la integridad mecánica del intercambiador. Al no compartir una única placa entre ambos lados, se reducen las tensiones mecánicas y térmicas en las uniones durante la operación. El pequeño espacio entre las placas puede absorber parcialmente las diferencias de dilatación térmica entre los tubos y la carcasa, minimizando el riesgo de fisuras por fatiga térmica. Además, los tubos suelen fijarse a ambas placas mediante expansión hidráulica o roleteado, y con frecuencia se realiza una soldadura de sellado en la placa exterior para garantizar una estanqueidad total. Estas soldaduras siguen normas sanitarias (por ejemplo, ASME BPE) y se pulen de forma suave para eliminar poros o grietas donde puedan acumularse contaminantes.

En resumen, un intercambiador de doble placa tubular proporciona una transferencia de calor eficiente al tiempo que garantiza una separación total de los fluidos. Cualquier fuga interna se aísla y se señala rápidamente antes de provocar una contaminación. Por esta razón, este diseño se considera a prueba de fallos en aplicaciones donde la pureza y la contención son esenciales, como en procesos biofarmacéuticos de alta exigencia.

3. Aplicaciones en la industria biotecnológica y biofarmacéutica

Los intercambiadores de calor de doble placa tubular se utilizan principalmente en sectores donde la integridad del producto y la prevención de la contaminación son fundamentales. En biotecnología y biofarmacia, se emplean habitualmente en:

- Sistemas de agua de alta pureza: son ideales para servicios de Agua para Inyección (WFI) y Agua Purificada (PW), tanto en sus etapas de generación como en los lazos de distribución. Por ejemplo, los depósitos de WFI suelen utilizar intercambiadores DTS para mantener el agua circulando caliente o para enfriarla antes de los puntos de uso, asegurando que el agua inyectable nunca se vea comprometida por el fluido de servicio (normalmente vapor industrial, agua de enfriamiento u otro medio térmico).

- Generación de vapor puro y destilación farmacéutica: en los destiladores de WFI y generadores de vapor limpio, el uso de un evaporador o condensador con diseño de doble placa tubular es prácticamente un estándar. Esto garantiza que el vapor industrial de calefacción nunca se mezcle con el agua purificada o el destilado producido. Por ejemplo, los destiladores de efecto múltiple suelen incorporar intercambiadores DTS en cada etapa para aislar el vapor motriz del agua estéril. Del mismo modo, en los condensadores finales de vapor limpio, una doble placa tubular evita que el agua fría (no estéril) contamine el condensado de vapor puro.

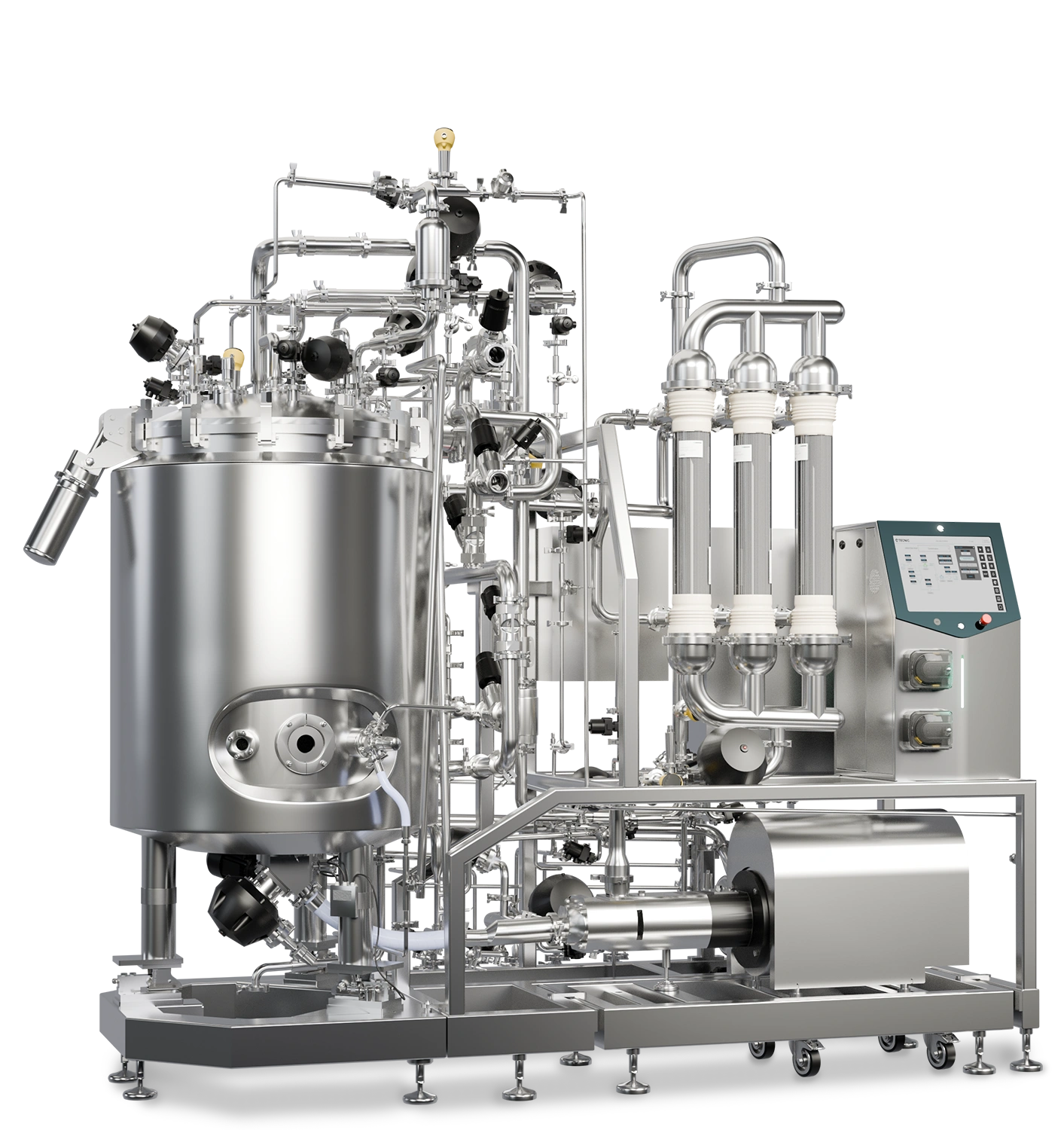

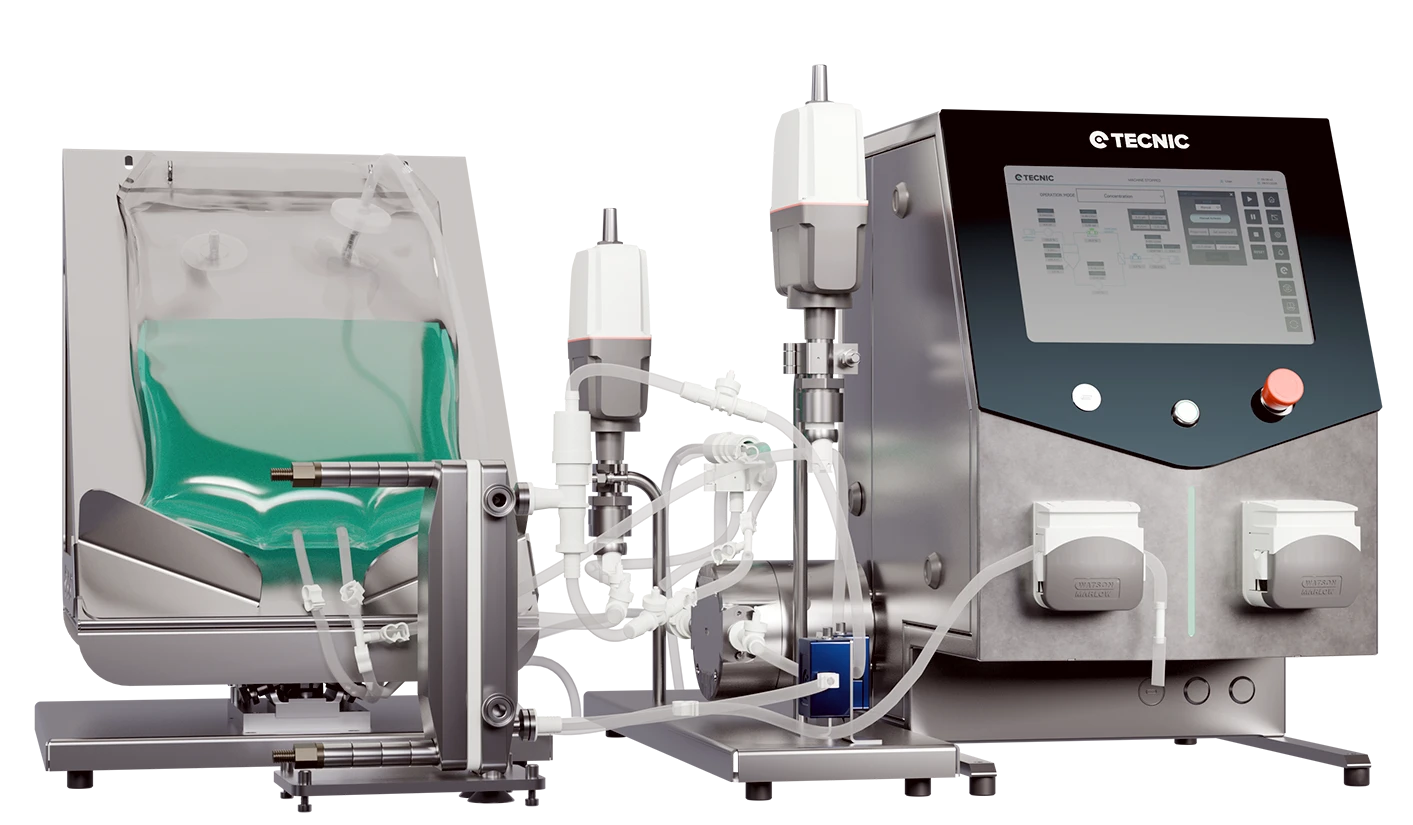

- Lazos de calentamiento/enfriamiento en procesos asépticos: los intercambiadores de doble placa tubular se implementan habitualmente en los circuitos térmicos de biorreactores, fermentadores y tanques asépticos, donde un fluido de servicio (agua caliente/fría, glicol, vapor limpio, etc.) controla la temperatura del cultivo o del producto. Con el diseño DTS, se garantiza que el fluido de servicio (que puede contener aditivos o no ser estéril) no entrará en el biorreactor ni siquiera en caso de fallo, protegiendo así el cultivo celular o la solución biológica. Muchas plantas farmacéuticas instalan estos intercambiadores en sus sistemas de control térmico precisamente para evitar la contaminación cruzada durante la fermentación o el cultivo celular.

- Procesos de formulación y acabado estéril: en la producción de vacunas, medicamentos inyectables y proteínas recombinantes, a menudo es necesario calentar o enfriar soluciones de producto de forma indirecta. Un caso típico es el enfriamiento rápido de soluciones estériles tras la esterilización (por ejemplo, enfriar una solución salina estéril antes del llenado en viales). En estos casos, un intercambiador de carcasa y tubos convencional supondría el riesgo de que el fluido de enfriamiento (como agua de torre o glicol) contamine la solución estéril en caso de fuga. Por este motivo, se recurre a diseños de doble placa tubular o a alternativas equivalentes para asegurar que el producto farmacéutico nunca entre en contacto con el medio de enfriamiento. Las normativas GMP pueden incluso exigir este tipo de diseño en determinadas aplicaciones; por ejemplo, las directrices de la FDA para parenterales de gran volumen indican que, si no se utiliza un intercambiador de doble tubo concéntrico soldado o de doble placa tubular, debe mantenerse un diferencial de presión con alarmas para evitar fugas no detectadas, lo que demuestra la preferencia regulatoria por los diseños DTS en estos casos.

- Limpieza en sitio (CIP) y esterilización en sitio (SIP): los sistemas CIP que recirculan soluciones detergentes calientes para limpiar los equipos de proceso utilizan en ocasiones intercambiadores de calor para calentar dichas soluciones. En aplicaciones críticas, estos intercambiadores también pueden ser del tipo de doble placa tubular, evitando que la solución de limpieza (que puede contener productos químicos agresivos) se mezcle con el medio de calentamiento. Del mismo modo, algunos sistemas SIP (esterilización con vapor in situ) incorporan intercambiadores DTS para generar vapor puro a partir de vapor industrial, protegiendo así la calidad del vapor estéril.

En resumen, las aplicaciones típicas abarcan cualquier escenario en el que deba evitarse absolutamente la mezcla de dos fluidos de distinta calidad. Esto incluye los lazos de agua farmacéutica (PW/WFI) en plantas biofarmacéuticas, unidades de preparación de medios y tampones, equipos de producción aséptica de vacunas y productos biológicos, e incluso aplicaciones alimentarias de alta exigencia (por ejemplo, la pasteurización de productos sensibles). Su uso se ha convertido en un estándar en instalaciones donde la pureza del fluido del lado del producto es crítica, proporcionando tranquilidad a los ingenieros y cumplimiento en las auditorías regulatorias.

4. Ventajas frente a otros tipos de intercambiadores de calor

- Prevención de contaminación cruzada: la razón principal para utilizar un diseño DTS es evitar la mezcla de fluidos en caso de una fuga interna. A diferencia de un intercambiador de carcasa y tubos con una sola placa tubular, donde una perforación en un tubo puede pasar desapercibida y contaminar el producto, el diseño de doble placa tubular elimina de forma inherente el riesgo de contaminación cruzada. Esta característica es crucial en industrias donde la mezcla de fluidos podría tener consecuencias graves (como la pérdida de lotes de producción o riesgos para los pacientes). Incluso en comparación con los intercambiadores de placas con juntas, el DTS ofrece mayor seguridad, ya que en estos sistemas una junta deteriorada o una placa fisurada podría permitir cruces de fluido sin detección inmediata. En cambio, el DTS proporciona una doble barrera física y un punto de fuga visible, eliminando prácticamente la posibilidad de una contaminación no detectada.

- Detección instantánea de fugas: los intercambiadores de doble placa tubular actúan como un sistema de “alarma temprana” en caso de fallo. Cualquier fuga se expulsa hacia el exterior a través del espacio entre placas, donde puede ser identificada visualmente o detectada rápidamente. En otros diseños, se requiere instrumentación adicional (como monitoreo continuo de presión diferencial o de conductividad) para inferir una posible fuga interna. Con el DTS, la propia construcción actúa como un sistema de detección pasiva. Esto simplifica los protocolos de seguridad: muchas instalaciones confían en la inspección visual periódica del puerto entre placas o en un sensor básico en esa cámara, lo cual es más sencillo y fiable que interpretar diferencias de presión entre corrientes. De este modo, si se produce una falla, se detecta de inmediato y se puede intervenir antes de comprometer el proceso.

- Cumplimiento normativo y con GMP: la configuración de doble placa tubular ayuda a las empresas a cumplir con los estándares regulatorios más exigentes. Organismos como la FDA, la EMA y normas como la ASME BPE reconocen las ventajas de este diseño. Por ejemplo, la FDA lo considera un diseño aceptable sin necesidad de medidas adicionales en los sistemas de Agua para Inyección. Muchas auditorías GMP esperan encontrar este tipo de intercambiador en puntos críticos del proceso. Al optar por un DTS, los departamentos de calidad e ingeniería aseguran que su equipamiento esté alineado con las mejores prácticas industriales, evitando observaciones relacionadas con posibles contaminaciones cruzadas. Además, el diseño simplifica la cualificación: durante la fase de validación, resulta más sencillo justificar que el riesgo de contaminación es prácticamente nulo gracias a la doble placa, lo que reduce la necesidad de demostrar medidas adicionales de control de riesgos.

- Facilidad de mantenimiento e inspección: aunque a primera vista un intercambiador con doble placa pueda parecer más complejo, en realidad simplifica el mantenimiento. La detección inmediata de fugas significa que el equipo rara vez funciona con defectos ocultos; el tubo o la unión afectada se repara en cuanto se detecta la fuga, evitando daños mayores o una contaminación prolongada. Además, muchos diseños sanitarios DTS permiten un acceso sencillo al haz de tubos simplemente desmontando los cabezales, lo que facilita la limpieza y la inspección del lado del producto. A diferencia de los intercambiadores de placas, que requieren desmontar todo el paquete de láminas y reemplazar decenas de juntas para una inspección completa, un intercambiador de carcasa y tubos con doble placa tubular solo necesita retirar unos pocos tornillos del cabezal para inspeccionar visualmente los tubos y la placa interna. La ausencia de numerosas juntas también reduce los consumibles de mantenimiento. Los sistemas DTS son compatibles con CIP/SIP, lo que permite su limpieza sin desmontaje, agilizando así las rutinas de mantenimiento preventivo.

- Otros beneficios técnicos: los intercambiadores de doble placa tubular también pueden incorporar otras ventajas propias del diseño higiénico. Por ejemplo, muchos modelos farmacéuticos utilizan tubos en U (U-tubes) para absorber la dilatación térmica, reduciendo el esfuerzo mecánico, y permiten un drenaje completo en ambos circuitos, evitando puntos muertos donde puedan estancarse líquidos. Estas unidades ofrecen un rendimiento térmico comparable al de cualquier intercambiador tubular bien diseñado, por lo que la incorporación de la doble placa no compromete la eficiencia en la transferencia de calor, sino que simplemente añade seguridad. En resumen, ofrecen lo mejor de ambos mundos: alta eficiencia térmica y máxima seguridad sanitaria.

Cabe destacar que la principal desventaja de los intercambiadores DTS frente a opciones más simples es su mayor coste inicial y un ligero aumento en la complejidad de fabricación. Sin embargo, en el contexto biofarmacéutico, estos costes se justifican fácilmente por el ahorro en riesgos de contaminación, retiradas de producto y cumplimiento normativo. En comparación con alternativas como la instalación de sistemas de monitoreo de presión diferencial o la duplicación de equipos, el diseño de doble placa tubular suele ser la solución más robusta y fiable a largo plazo para evitar la contaminación cruzada.

5. Conclusión

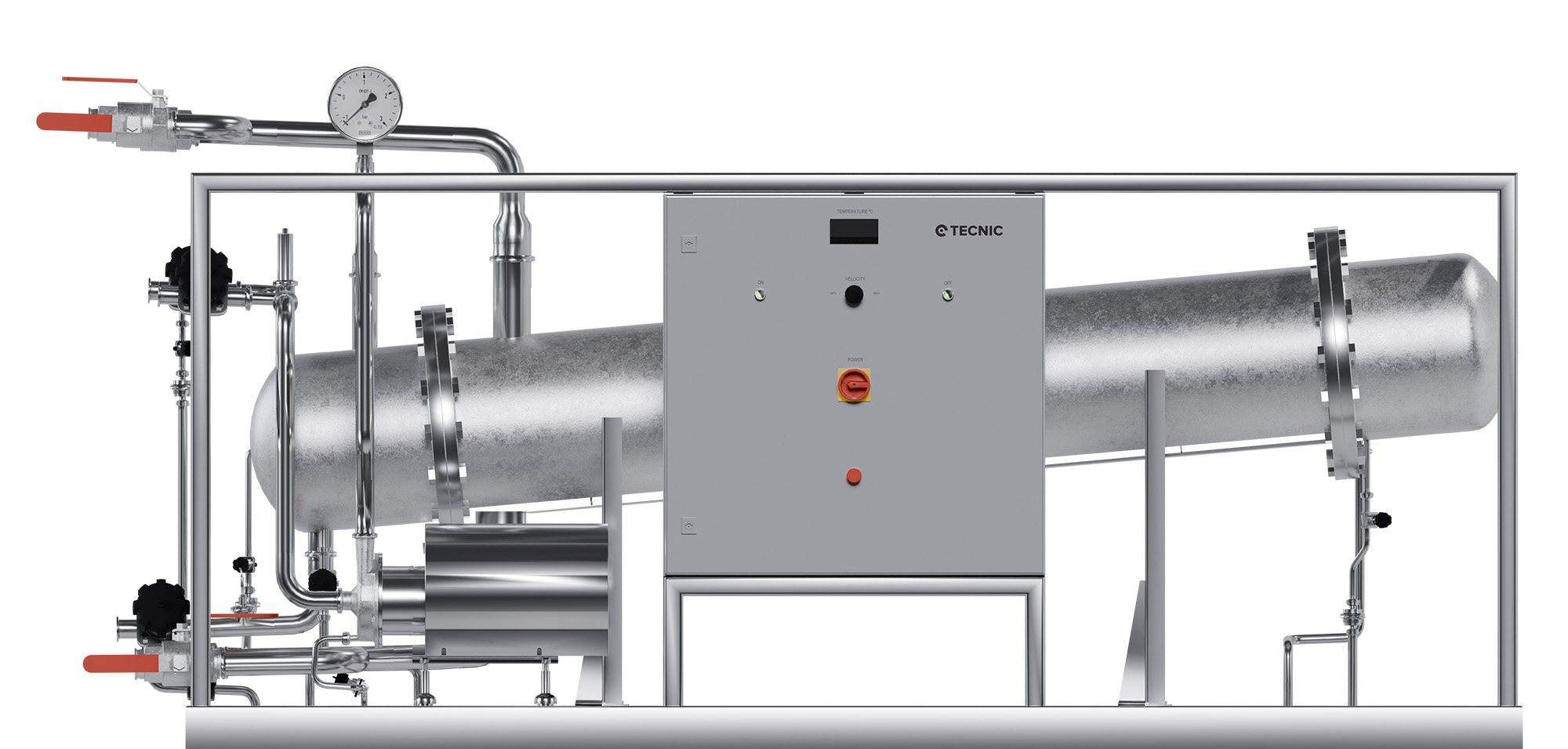

El intercambiador de calor de Doble Placa Tubular (DTS) representa una solución esencial en entornos donde la integridad del producto es crítica, como ocurre en los procesos biotecnológicos y farmacéuticos. Su diseño con doble placa tubular garantiza la separación física entre fluidos, detecta de forma inmediata cualquier fuga y reduce significativamente el riesgo de contaminación cruzada. Estas características lo convierten en un equipo altamente valorado para la producción de Agua para Inyección, el cultivo celular, las formulaciones estériles y los lazos térmicos en biorreactores.

En TECNIC, integramos el intercambiador de calor DTS como parte de nuestras soluciones para entornos GMP. Su implementación responde no solo a los requisitos normativos, sino también a nuestro compromiso con la calidad del proceso y la seguridad del producto final. Gracias a este tipo de tecnología, nuestras soluciones no solo garantizan un alto rendimiento térmico, sino también la máxima confianza en las operaciones críticas de nuestros clientes.

Preguntas frecuentes (FAQ)

Es un intercambiador de carcasa y tubos con dos placas tubulares separadas que evitan la contaminación cruzada entre fluidos.

Para garantizar la separación estéril de fluidos y la detección temprana de fugas en aplicaciones críticas como WFI, vapor puro y producción de vacunas.

Las fugas se desvían a una cámara ventilada entre placas, lo que permite su detección visual o mediante sensores antes de que se produzca una contaminación.

Sí, los diseños de doble placa tubular están reconocidos por la FDA y otros organismos como buena práctica para evitar la contaminación en sistemas farmacéuticos.

Agua de alta pureza, vapor limpio, soluciones de producto y fluidos de servicio como vapor industrial o glicol.

No. Los intercambiadores de doble placa tubular permiten inspecciones más sencillas y menos juntas, lo que suele facilitar el mantenimiento.

No. Estos intercambiadores mantienen un excelente rendimiento térmico mientras aumentan la seguridad y la fiabilidad.